Concept: l’importanza della sperimentazione e della velocità nella fase iniziale dell’industrializzazione del prodotto

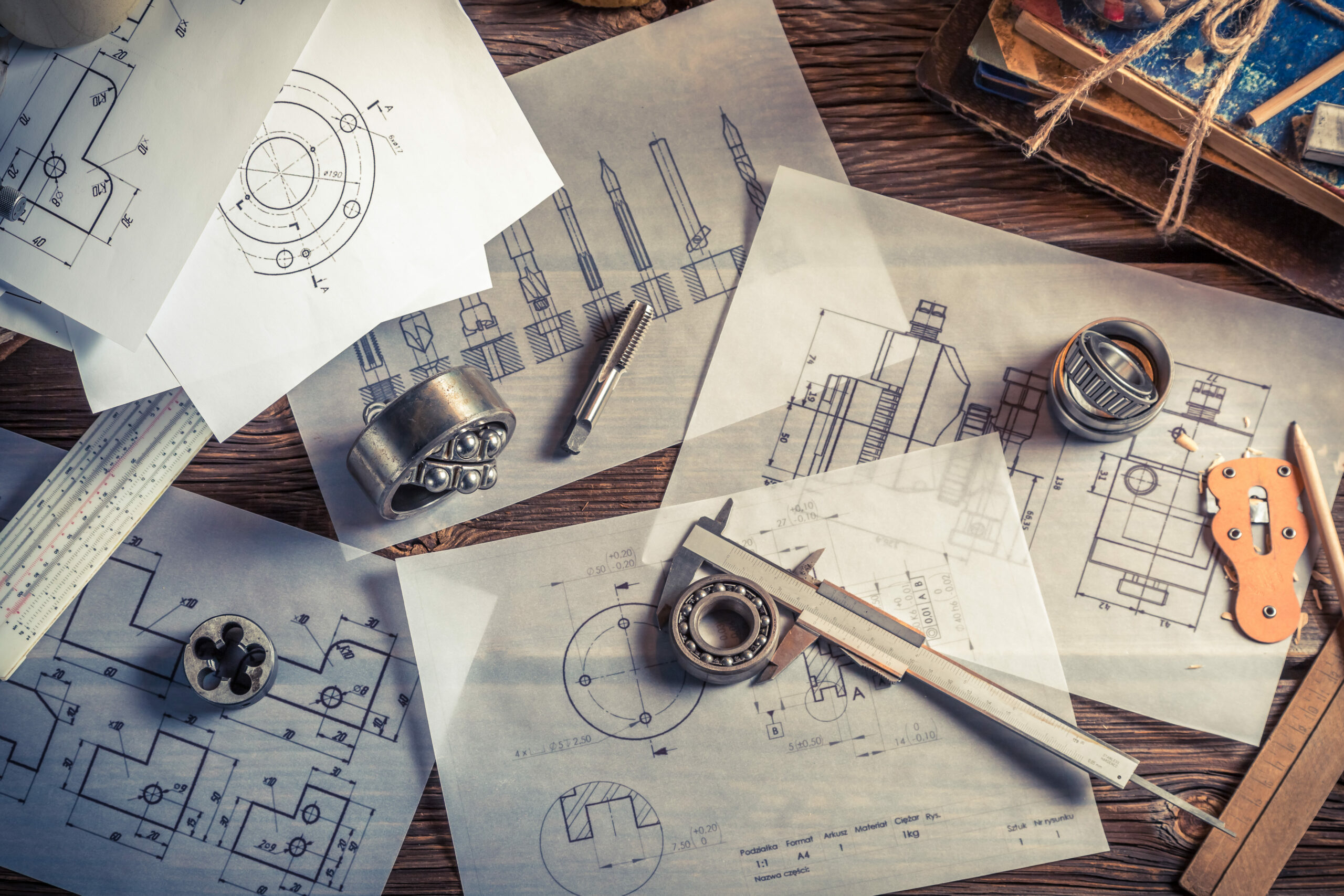

Nella fase iniziale del concept, è di fondamentale importanza concentrarsi sull’analisi della fattibilità del componente e sulla sua funzionalità in relazione all’applicazione prevista. Qui, si adottano spesso tecniche innovative come la stampa 3D FDM, un processo additivo che, sebbene possa richiedere tempi più lunghi per la realizzazione di componenti complessi, offre la flessibilità necessaria per esplorare diverse soluzioni. L’impiego di materiali plastici non solo consente di ottenere rapidamente prototipi funzionali, ma permette anche di contenere i costi in questa fase preliminare.

La fase del concept è anche cruciale per la validazione delle ipotesi progettuali attraverso test rapidi e iterativi, che consentono di individuare eventuali criticità e di apportare correzioni tempestive. Questo approccio orientato alla sperimentazione permette di ridurre il rischio di errori costosi nelle fasi successive del processo di industrializzazione del prodotto, contribuendo così a ottimizzare sia i tempi che i costi complessivi del progetto.

Prototipo: dalla teoria alla pratica con materiali robusti e lavorazioni ad alta precisione nell’industrializzazione del prodotto

La fase successiva, quella del prototipo, richiede un passaggio cruciale dall’analisi concettuale alla materializzazione pratica. Qui, dopo un’attenta valutazione della fattibilità, si procede con lo studio delle caratteristiche meccaniche del componente. L’attenzione si sposta verso l’impiego di materiali metallici che offrano resistenza strutturale superiore. Questo approccio, sebbene determini tempi e costi di lavorazione più elevati a causa della produzione su macchina, assicura la realizzazione di prototipi robusti e funzionali, cruciali per la fase successiva.

Lavorazioni ad alta precisione e controlli qualitativi rigorosi caratterizzano questa fase, in cui ogni dettaglio del prototipo viene scrutato e perfezionato per garantire la massima affidabilità e performance del componente. Investire tempo ed energia nella fase del prototipo si rivela spesso vantaggioso, in quanto consente di individuare e risolvere potenziali problematiche in fase embrionale, evitando costosi ritardi e revisioni nella produzione di serie.

Produzione di serie: massimizzare l’efficienza senza compromettere la qualità del prodotto finale

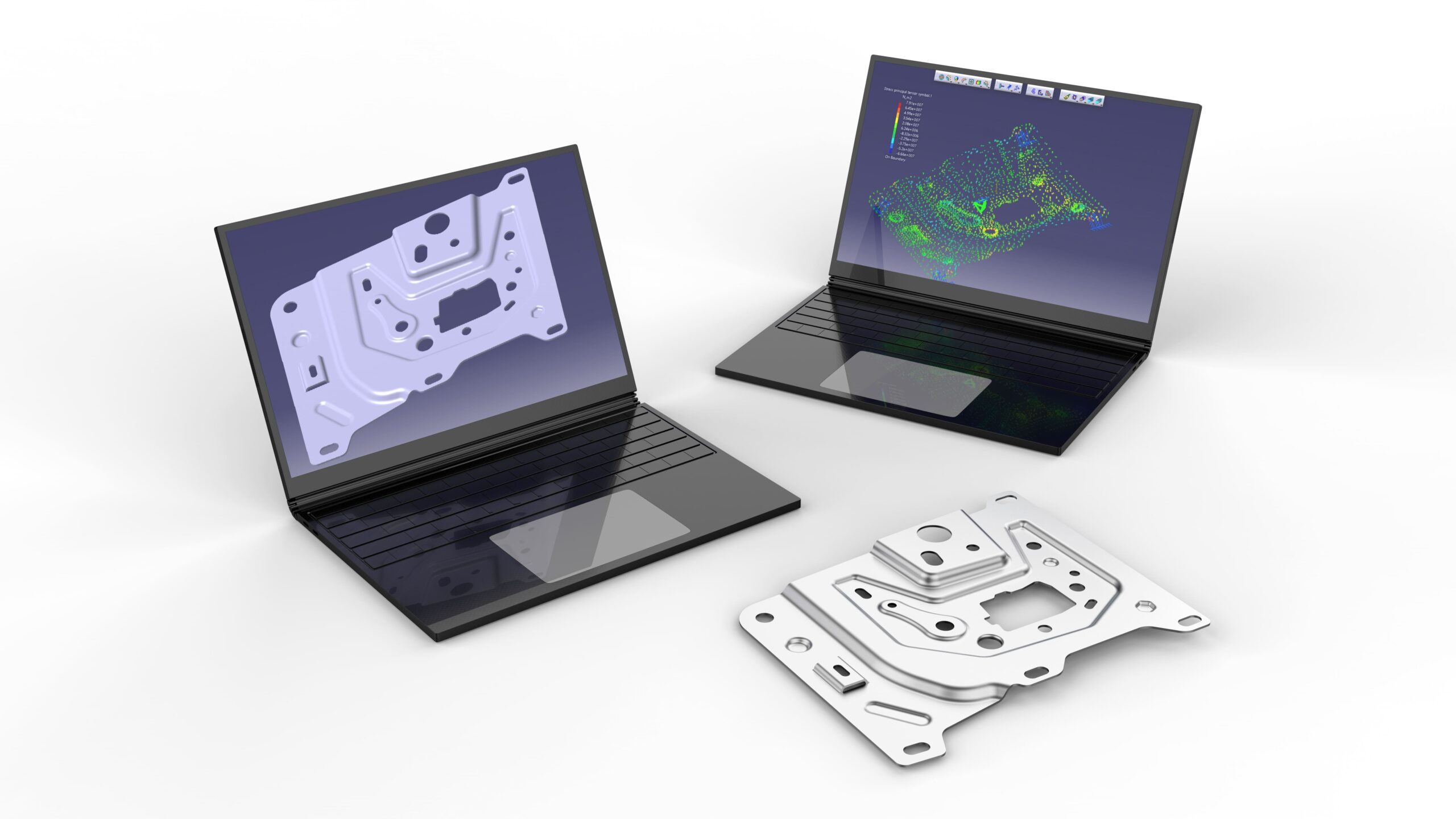

Nella fase finale della produzione di serie, l’obiettivo primario è massimizzare l’efficienza senza compromettere la qualità del prodotto finale. Qui, si opta spesso per l’adozione di materiali differenti, come l’alluminio, che consentono la produzione di un numero significativamente maggiore di componenti per unità di tempo. La transizione da prototipi lavorati su macchina a prodotti di serie realizzati mediante pressofusione comporta una revisione delle specifiche del design per adattarsi alle caratteristiche meccaniche delle leghe utilizzate. Pur comportando delle variazioni nel processo di progettazione meccanica questa strategia si rivela vincente nel ridurre sensibilmente i tempi e i costi di produzione complessivi del componente.

La fase di produzione di serie è caratterizzata da un’ottimizzazione dei processi produttivi e dalla ricerca di soluzioni che consentano di massimizzare la produttività senza compromettere gli standard qualitativi. L’implementazione di tecnologie avanzate, come l’automazione dei processi e l’utilizzo di macchinari ad alta efficienza, contribuisce a ridurre i tempi di lavorazione e a ottimizzare l’utilizzo delle risorse, garantendo al contempo un elevato livello di precisione e uniformità nella produzione. Inoltre, l’adozione di strategie di gestione della catena di approvvigionamento e di logistica efficaci permette di ridurre i tempi di consegna e di ottimizzare i costi complessivi del processo produttivo, contribuendo così a migliorare la competitività del prodotto sul mercato.